De acuerdo con Erik Fihlman, gerente de programas de la industria de alimentos de Messer LLC, los restaurantes de servicio rápido de los Estados Unidos continúan lanzando anuncios que suenan a los consumidores ansiosos de productos "frescos" y "nunca congelados". "Mientras los consumidores piensan en términos de una alimentación y calidad más saludables, los procesadores de carne y aves tienen definiciones regulatorias específicas que tienen implicaciones en toda la cadena de frío", afirma.

En general, los productos cárnicos y avícolas, ya sean frescos o congelados, deben mantenerse en todo momento por debajo de los 40 °F. Los productos alimenticios congelados pueden procesarse a una amplia gama de temperaturas, pero para los productos "frescos" y "nunca congelados" la ventana de control es muy estrecha: dentro de aproximadamente 11 ° F para carnes rojas, y dentro de aproximadamente 14 ° F para aves frescas, según Fihlman.

"Específicamente, según la guía de reclamaciones del USDA / FSIS, para utilizar el término "nunca congelado", los productos de carne roja nunca deben congelarse, y para productos de aves de corral procesadas o sin procesar, la temperatura interna nunca debe estar por debajo de 0 °F", afirma Fihlman. "Además, para que los productos avícolas usen el término" fresco ", la temperatura interna nunca puede estar por debajo de los 26 ° F", explica. *

De acuerdo con Messer, la nueva tecnología de enfriamiento criogénico, como Combo Bin Chilling y Mixer Chilling puede marcar la diferencia como parte de los esfuerzos de calidad y seguridad de los alimentos en general de un procesador.

Combo Bin para Enfriamiento

Para bajar rápidamente la temperatura de la carne cruda y las aves de corral para el envío a granel, los músculos enteros y las carnes cortadas se cargan en contenedores combinados que generalmente están cubiertos de hielo seco o dióxido de carbono (CO2) nieve. Para acelerar aún más el equilibrio, los nuevos enfriadores automáticos pueden colocar suave y uniformemente la nieve CO2 a medida que los productos cortados se cargan simultáneamente en el contenedor combinado. Esto no solo acelera la carga, afirma Fihlman, sino que crea un equilibrio más rápido y evita los "puntos calientes" y los grupos congelados al tiempo que reduce la purga. Como beneficio adicional, este proceso automatizado elimina la mano de obra para palear pellets.

Una vez que se cargan productos a granel en un camión, el sistema de refrigeración solo puede controlar la temperatura dentro del remolque, pero no tendrá un impacto apreciable en la temperatura interna del producto, explica Fuhlman. Los envíos hacia y desde las instalaciones de procesamiento pueden verse afectados por el clima extremo, por lo que el objetivo es garantizar que los productos refrigerados se encuentren a la temperatura adecuada y equilibrada antes de ser transportados.

Mezclador de enfriamiento

El enfriamiento en la mezcladora / licuadora o trituradora es uno de los puntos más importantes para mantener la calidad de los productos de proteína. Por esta razón, los principales procesadores de carne y aves de corral utilizan sistemas de inyección de fondo criogénico (BI) que se enfrían desde el fondo de una mezcladora / licuadora con CO2 o nitrógeno líquido. Sin embargo, con cualquier sistema de producción, a medida que aumenta el rendimiento del producto y se presiona el equipo al máximo, se hace más difícil mantener un control estricto del proceso, dice Fihlman. Esto es especialmente cierto con equipos más viejos. "Al responder a la tendencia "nueva", el enfoque se centra en cómo optimizar aún más la eficiencia de los sistemas de refrigeración BI", explica Fihlman.

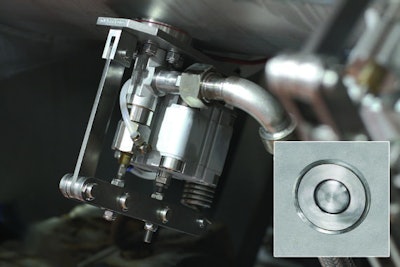

La mezcla naturalmente agrega calor no deseado al producto que debe eliminarse rápidamente a medida que el proceso de enfriamiento reduce la masa total de alimentos a la temperatura deseada. "El componente más crítico en el sistema de enfriamiento BI es el inyector criogénico", afirma Fihlman. “Sin embargo, los inyectores tradicionales son propensos a taparse. Las partículas de alimentos tienden a quedar atrapadas en la boquilla y degradan lentamente el rendimiento. Por lo tanto, los inyectores generalmente se retiran diariamente para desarmarlos y limpiarlos, y luego se vuelven a instalar en la mezcladora ".

Según Messer, un mezclador puede tener 10 ó 12 inyectores, y la mayoría de las plantas usan varios mezcladores, por lo que esto requiere mucho tiempo y mano de obra.

Igualmente importante, cuando hay una desviación en el rendimiento de enfriamiento, el operador puede no darse cuenta, o puede extender el tiempo del ciclo y sobrecompensar, agrega Fihlman. El tiempo de mezcla adicional agrega otra variable al proceso y otro gasto. Más allá del desperdicio de criógeno, el exceso de trabajo de la proteína también afecta la textura y puede afectar la apariencia de los productos en bandeja.

“Incluso si solo un inyector se tapa completamente durante el día, crea un área de producto más cálido. El rendimiento de la refrigeración por lotes caerá bruscamente ", dice Fihlman. El producto más caliente también puede colocarse en las hojas y en las paredes de la licuadora, lo que se suma a los tiempos de respuesta de los lotes.

Messer examinó estos problemas y desarrolló el inyector criogénico KRYOJECTORTM para mezclas de proteínas de alta humedad en la industria alimentaria de los Estados Unidos. El nuevo diseño del inyector ahora es una parte integral de su proceso de enfriamiento BI avanzado, que también cuenta con el sistema de control SmartChill ™ de Messer. Los inyectores se montan al ras de las paredes internas de la mezcladora y proporcionan un flujo criogénico constante sin interrupción. Los inyectores están diseñados higiénicamente para evitar el atrapamiento de partículas de alimentos en los orificios de las boquillas.

Además de las temperaturas constantes del producto dentro de cada lote, la consistencia de un lote a otro también es importante, ya que puede afectar la repetibilidad de las operaciones de conformado y envasado. Messer aborda esto con sus controles patentados SmartChill en su sistema de enfriamiento BI que aseguran una entrega constante de criógeno a todos los puntos de inyección en la mezcladora, y en la proporción adecuada para cada lote. El sistema automatizado elimina las conjeturas del operador de la refrigeración del mezclador, según Messer.

Al final, las mejoras en la cadena de frío pueden ayudar a los procesadores a operar de manera más eficiente a altos volúmenes y satisfacer el cambio creciente a "fresco, nunca congelado".

Nota: * Para más detalles, consulte la guía de reclamaciones del USDA / FSIS.